如何高效操作?掌握压缩饼干生产线的关键步骤

发布时间:2025-12-25 点击次数:169次

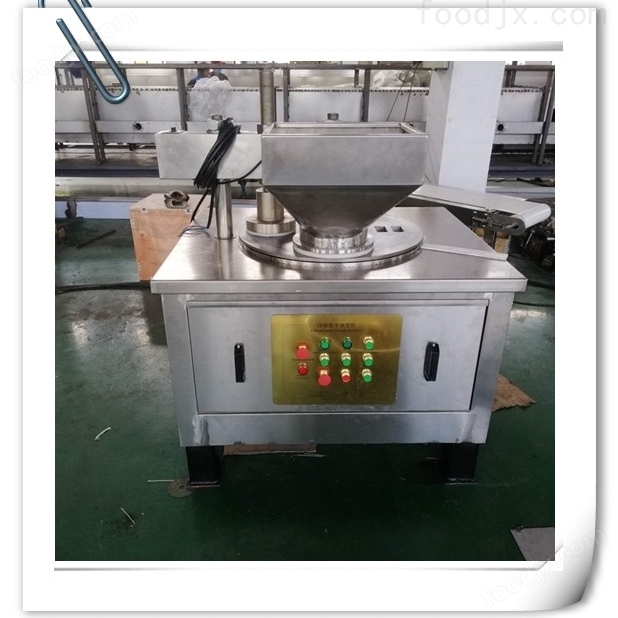

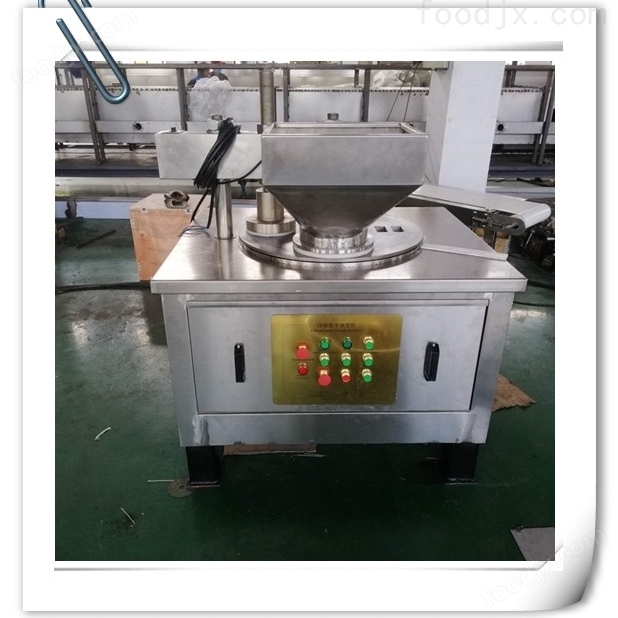

压缩饼干生产线是一套集原料混合、成型、烘烤、冷却、喷油(或不喷油)、包装等工序于一体的自动化食品加工设备,专用于高效、卫生地生产高能量、耐储存的压缩饼干,广泛应用于军y食品、应急救灾食品、户外运动食品及休闲零食等领域。该生产线具有自动化程度高、产能稳定(可达每小时数百公斤至数吨)、产品密度可控(通过调节成型压力实现“压缩”特性)、符合食品卫生标准(接触部件多采用304不锈钢)等优点。控制系统通常采用PLC+人机界面,可存储多组工艺参数,便于切换不同产品配方。

1、开机前检查

原料验证:检查面粉、糖、油脂等原料的供应商资质、生产日期及质量检测报告,避免使用过期或受潮原料(如面粉含水量>14%易结块)。

设备空载运行:启动设备前,先让混合机、输送带、成型机等空载运行5-10分钟,确认无异常噪音或振动后再投料。

参数校准:根据饼干配方(如高能量型、低糖型)调整烘烤温度(180-220℃)、成型压力(0.5-1.2MPa)等参数,并记录在《生产参数记录表》中。

2、生产中监控

s件检验:每批次生产前,取前1o块饼干进行厚度、重量、外观检测(如厚度偏差≤±0.5mm,重量偏差≤±2%),合格后方可连续生产。

动态调整:根据环境温度(如夏季车间温度>30℃时需加强冷却)或原料批次差异,实时微调设备参数,避免产品质量波动。

异物防控:在混合机投料口、成型机出口安装金属探测仪(灵敏度≥FeΦ1.5mm、SusΦ2.0mm),防止金属碎片混入产品。

3、停机后处理

残留物料清理:用专用工具(如硅胶刮板)清除混合机内壁、成型模具缝隙中的残留物料,避免霉变污染下一批次产品。

数据备份:将PLC记录的生产数据(如产量、故障代码)导出至云端或本地服务器,便于质量追溯和设备故障分析。

能源关闭:依次关闭烘烤炉加热系统、液压系统、气动系统电源,最后切断总电源,防止设备空转浪费能源或引发安全隐患。